Yuan ein Produktionsprozess

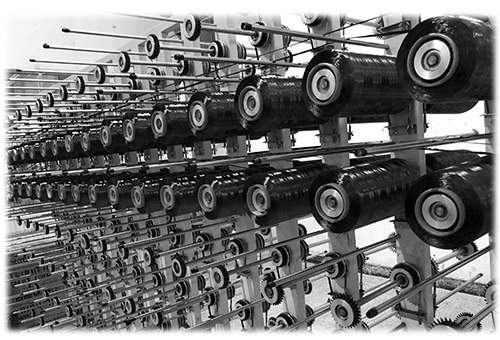

EINZIGARTIGES HARZ

Um die Stabilität des Rades zu verbessern, denken wir, dass die Materialkontrolle die Wurzel ist. Also importieren wir Kohlefaser-Rohgarn aus Toray, Japan, und mischen es mit dem hochtemperaturbeständigen Harz, das von uns selbst erforscht und entwickelt wurde, um es zu weben Seien Sie prepreg. Also, von der Quelle aus kontrollieren wir die Qualität fest.

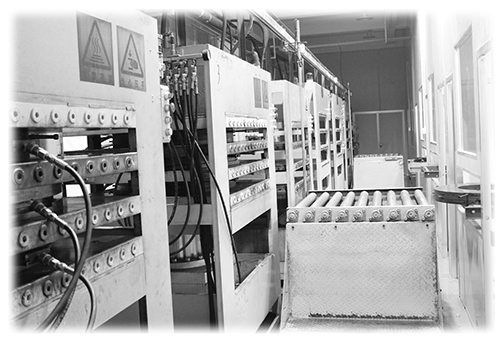

Felgenproduktion

Wir haben 9 Felgenformungsgeräte, die Formtemperatur kann auf 300 ° C erwärmt werden. Die monatliche Leistung der Felgen kann 10.000 PCs erreichen. Von der Materialvorbereitung bis zum Eintritt in die Formform ist der gesamte Prozess bei konstanter Temperatur und staubfreier Werkstatt Um sicherzustellen, dass jede Felge ausreichend qualifiziert ist. In der Zwischenzeit überwachten unsere Produktingenieure täglich die Produktionsausrüstung und führten die Wartung der Formen durch, um eine Garantie für den Erhalt der hochwertigen Felgen hinzuzufügen.

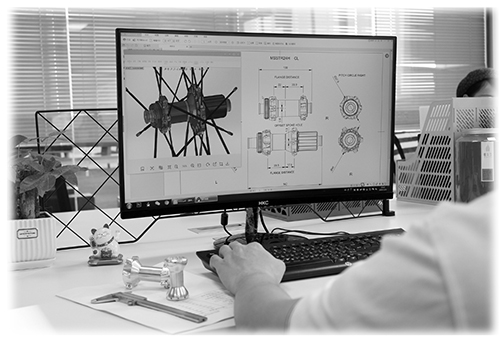

DESIGN TEAM

Wir haben ein starkes Entwicklungs- und Designteam, das die innere Struktur der Felge erforscht, um mehr Möglichkeiten zur Herstellung einer glatteren Innenwand, einer engeren Kohlefaserfüllung und der vernünftigsten Kohlefaserstapelung zu erkunden. Wir wissen, wie wir die Haltbarkeit verbessern können. Umfassende Leistung, Steifigkeit, Windbruch der Felgen durch Stapeln von Kohlefasern.

Gleichzeitig muss das Designteam die Tests für jeden neuen Artikel streng durchführen, um sicherzustellen, dass die Felgen in einer Vielzahl von Umgebungen gut ausgeführt werden.

DESIGN HUB

Die Leistung der Naben ist für den Radsatz sehr wichtig, unabhängig davon, ob die Geometrie, die Größe, die Lager, das Schmieden von Aluminium oder die Präzision der CNC-Bearbeitung die Nabenleistung beeinflussen.

Ebenso haben wir exzellente Designer und hochpräzise CNC-Drehmaschinen für unsere Kunden, um eine bessere Auswahl an Naben zu bieten.

MALEREI

Das Lackieren ist ein äußerst komplexer Prozess. Nach dem Entformen der Felgen müssen diese poliert werden, alle Speichenlochgrate müssen repariert werden und anschließend lackiert, poliert usw. werden. Der Prozess besteht aus 36 Schritten.

Natürlich passen wir auch Logos an und bieten unseren Kunden individuelle Lackierdienste an, um ihre Marken attraktiver und wettbewerbsfähiger auf dem Markt zu machen.

HANDGEBÄUDE

Vom Prototyp bis zur Produktion wird jedes Rad von Hand zusammengebaut. Es gibt keinen Ersatz für die Erfahrung und die akribische Liebe zum Detail, die ein Mensch in das Handwerk des Radbaus einbringt.